常见的金属腐蚀形态及防护措施(三)

金属常见的腐蚀形态主要有全面腐蚀和局部腐蚀,局部腐蚀主要类型

电偶腐蚀 点蚀(孔蚀)

缝隙腐蚀(丝状腐蚀) 晶间腐蚀

选择性腐蚀 应力腐蚀开裂

腐蚀疲劳 磨损腐蚀

剥蚀 氢损伤

防止SCC的措施

1.选票

.根据材料的具体使用环境,尽量避免使用对SCC敏感的材料。

2.消除应力

.改进结构设计,减小应力集中和避免腐蚀介质的积存

.在部件的加工、制造和装配过程中尽量避免产生较大的残余应力

.可通过热处理、表面喷丸等方法消除残余应力

3.涂层

.使用有机涂层可将材料表面与环境分开

.使用对环境不敏感的金属作为敏感材料的镀层

4.改善介质环境

.控制或降低有害的成分

.有腐蚀介质中加入缓蚀剂

.通过改变电位、促进成膜、阻止氢或有害物质的吸附等,影响电化学反应动力学而起到缓蚀作用,改变环境的敏感性质

5.电化学保护

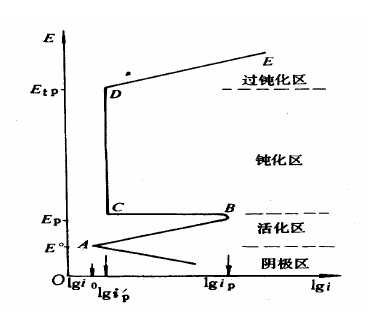

.应力腐蚀开裂发生在活化-钝化和钝化-过钝化两个敏感电位区间

.可以通过控制电位进行阴极保护或阳极保护防止SCC的发生

十、腐蚀疲劳

——定义

.材料或构件在交变应力与腐蚀环境的共同作用下产生的脆性断裂

.腐蚀疲劳——空气以外的腐蚀环境中的疲劳行为

☆ 腐蚀疲劳>单纯疲劳

☆ 腐蚀疲劳>单纯腐蚀

☆ 腐蚀环境不需要有明显的侵蚀性

☆ 腐蚀——疲劳裂纹萌生所需时间减少 循环周次明显减少 裂纹扩展速度增大

腐蚀疲劳特点

1.不存在疲劳极限

2.纯金属也会发生腐蚀疲劳

-不需要材料-环境的特殊组合

-钝态,活化态均可

-腐蚀介质+交变应力

3.腐蚀疲劳强度与耐蚀性

☆ 耐蚀材料的腐蚀疲劳强度随抗拉强度的提高而提高

☆ 耐蚀性差的材料腐蚀疲劳强度与抗拉强度无关

4.腐蚀疲劳裂纹起源

☆ 多起源于表面腐蚀坑或缺陷

☆ 裂纹源数量较多

5.腐蚀疲劳裂纹

☆ 主要是穿晶裂纹

☆ 随腐蚀发展裂纹变宽

6.脆性断裂

☆ 没有明显的宏观塑性变形

☆ 断口有腐蚀的特征

腐蚀坑、腐蚀产物、二次裂纹等

☆ 断口有疲劳特征,疲劳辉纹

腐蚀疲劳机理

★ 交变应力与腐蚀介质共同作用的结果

★ 纯疲劳机理与电化学腐蚀作用(借助应力腐蚀或氢致开裂的机理)的结合

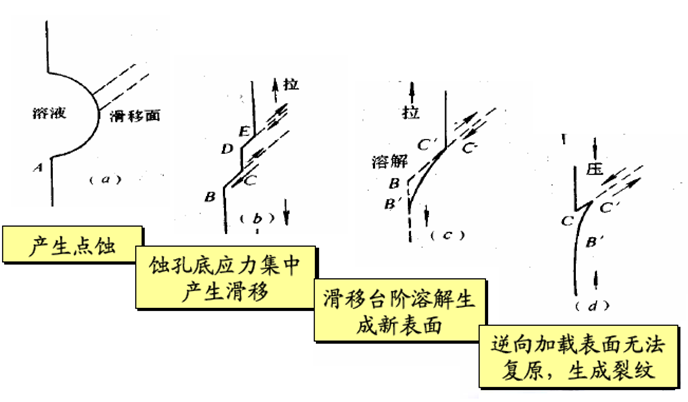

A.滑移带优先溶解模型:

在交变应力作用下次生驻留滑移带

挤出、挤入处由于位错密度高,或杂质在滑移带没和积使原子具有较高的活性,受到优先腐蚀

腐蚀疲劳裂纹形核

变形区为阳极,未变形区为阴极

在交变应力作用下促进了裂纹的扩展。

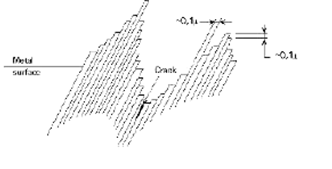

B.蚀孔应力集中模型:

.腐蚀疲劳 VS. SCC

腐蚀疲劳易于形核:应力状态不同

交变应力 → 滑移具有累积效应 → 表面膜更容易遭到破坏 → 腐蚀疲劳裂纹形核

静拉伸应力 → 滑移台阶产生相对困难

→ 滑移台阶溶解速度 → 再钝化速度 → SCC裂纹扩展

.腐蚀疲劳 VS. 纯疲劳裂纹

腐蚀疲劳更易形核和扩展:腐蚀介质的作用

纯疲劳,交变应力低时

→ 纯疲劳裂纹形核核困难,存在疲劳极限

→ 提高抗拉强度可以提高疲劳极限

交变应力低+腐蚀介质:裂纹形核容易

一旦形核 → 不断扩展 → 不存在疲劳极限

强度对裂纹形核影响小 → 疲劳强度与抗拉强度无关

腐蚀疲劳影响因素

.力学因素

应力循环参数、疲劳加载方式、应力循环波形、应力集中

.环境因素

温度、介质的腐蚀性、外加电流

.材料因素

耐蚀性、组织结构、表面状态

—力学因素

■ 应力循环参数

.应力交变频率高,腐蚀作用不明显,机械疲劳为主

.应力交变频率低,与净拉伸作用相似

.只有在某一交变频率下最容易发生腐蚀疲劳,频率越低,裂纹扩展速度越快

■ 疲劳加载方式

.扭转疲劳 > 旋转弯曲疲劳 > 拉压疲劳

■ 应力循环波形

.方波、负锯齿波影响小,正弦波、三角波或正锯齿波影响大

—环境因素

.温度

温度升高:对纯疲劳影响小,腐蚀疲劳性能下降;

.介质的腐蚀性

◇ 介质腐蚀性越强 --》 腐蚀疲劳强度越低

◇ 腐蚀性过强 --》 形成疲劳裂纹可能性减小 --》裂纹扩展速度下降

.外加电流

◇ 阴极极化:裂纹扩展速度降低,但进入析氢电位区对高强钢腐蚀疲劳性能有害:

◇ 阳极极化:加速活化态碳钢腐蚀疲劳;提高氧化性介质中碳钢、不锈钢的腐蚀疲劳强度

—材料因素

.耐蚀性

耐蚀性高的金属,对腐蚀疲劳敏感性小

改善材料耐蚀性的合金化对腐蚀疲劳有益

.组织结构

细化晶粒有利于提高腐蚀疲劳强度

.表面状态

表面残余应力为压应力时,腐蚀疲劳性能好。

腐蚀疲劳控制

1.提高材料表面光洁度

镀锌钢丝在海水中的疲劳寿命得到了显著延长

2.使用缓蚀剂

3.阴极保护

广泛用于海洋金属结构物腐蚀疲劳的防护

4.表面处理

通过气渗、喷丸和高频淬火等表面硬化处理,在材料表面形成压应力层

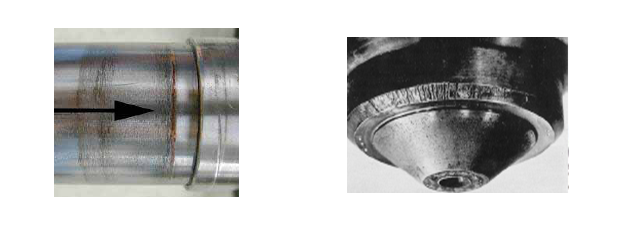

十一、磨损腐蚀 (erosion-corrosion)

◇ 定义

高速流动的腐蚀介质(气体或液体)对金属材料造成的腐蚀破坏

——是流体的冲刷和腐蚀协同作用的结果

◇ 主要形式

(1)湍流腐蚀

(2)冲击腐蚀

(3)空泡腐蚀

(4) 摩振腐蚀

其中(2)是磨损腐蚀的主要形式(1)和(2) 有时合称为冲刷腐蚀

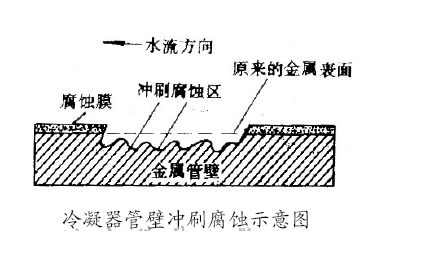

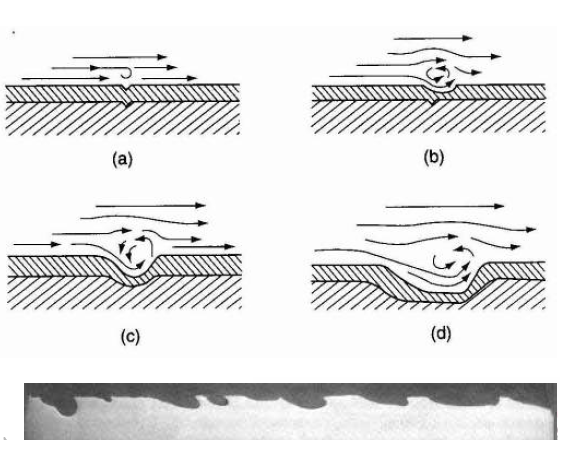

冲刷腐蚀的形态

.金属表面一般呈现沟槽、凹谷、泪滴状及马蹄状

.表面光亮无腐蚀产物积存

.与流向有明显的依赖关系

冲刷腐蚀的机理

.冲刷腐蚀特征:

冲刷对腐蚀的促进,腐蚀对冲刷的促进

流体对电化学腐蚀行为的影响、流体产生的机械作用以及二者的交互作用

.腐蚀对冲刷的加速作用

使表面粗化 形成局部微湍流

溶解金属表面的硬化层 露出较软的基体

使耐磨硬化相暴露以致脱落

冲刷对腐蚀的加速作用

防止冲刷腐蚀的措施

1.改进设计

-降低表面流速和避免恶劣的湍流出现

2.控制环境

-控制温度、pH、氧含量,添加缓蚀剂

-澄清和过滤流体中的固体颗粒

-避免蒸汽中冷凝水的形成

-去除溶解在流体中的气体等

3.正确选材

4.表面处理与保护

5.阴极保护

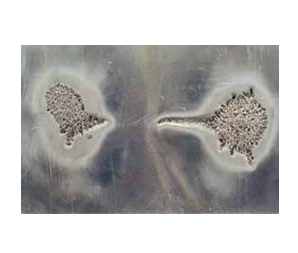

空泡腐蚀 (cavitation erosion)

.空泡腐蚀(空蚀和气蚀)

.一种特殊形式的冲刷腐蚀

.由于金属表面附近的液体中空泡溃灭造成表面粗化、出现大量直径不等的火山口状的凹坑,最终丧失使用性能的一种破坏。

.只发生在高速的湍流状态

.特别是液体流经形状复杂的表面,液体压强变化很大的场合

.如水轮机叶片、螺旋桨、泵的叶轮、阀门及换热器的集束管口等

空泡的形成与破灭

△在局部位置,当流速变得十分高

△静压强 < 液体汽化压强 --》 液体内迅速形成无数个小空泡

△空泡随流体一起迁移

△单相流变成双相流

△外部压强升高 --》 空泡不断被压缩 --》最终溃灭(崩破)

△溃灭时间短,10-3S

△空泡原空间被周围液体迅速充填 --》 强大的冲击压力,压强可达103MPa

△大量空泡在金属表面某个区域反复溃灭

△使金属表面发生应变疲劳并诱发裂纹

△导致空泡腐蚀

防止空泡腐蚀的措施

1. 改进设计,减小流程中流体动压差

2. 选用较耐空蚀的材料或精磨表面

3. 用弹性保护层或阴极保护也有效

摩振腐蚀

承受载荷、互相接触的两表面由于振动和滑动,以及与周围介质发生的化学或电化学腐蚀的共同作用,导致表层材料流失的现象。

摩振腐蚀机理

粘着磨损

.两个固体表面相对运动

.表面的突出部位或凸起发生塑性形变

.在高的局部压力作用下焊合在一起

.表面继续滑动时,物质从一个表面剥落而粘着在另一个表面所引起的磨损

.会产生一些小的磨粒或碎屑,进一步加重表面磨损

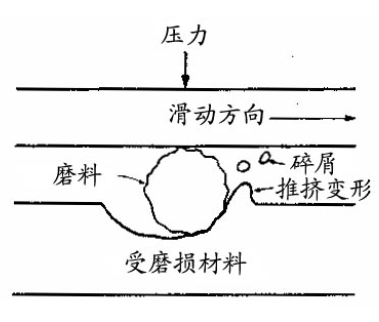

磨料磨损

◆ 粗糙而坚硬的表面在一定的压力下贴着软表面滑动

◆ 或游离的坚硬固体颗粒在两个摩擦面之间的滑动

◆ 产生磨损

◆ 与粘着磨损区别:没有微焊接的发生

摩振腐蚀机理

.不存在机械磨损

◆ 材料在腐蚀环境中受膜的保护,腐蚀轻微:

.存在机械磨损作用

◆ 表面保护膜局部遭到破坏,腐蚀得以进行,且摩擦热会加速腐蚀

◆ 剥落的保护膜通常以固体碎屑的形式存在与两表面之间,引起磨料磨损

◆ 腐蚀磨损的损失量 > 纯腐蚀 + 纯磨损

摩振腐蚀防止措施

1.降低载荷会使磨损速度下降

2.注意使摩擦副的两个表面具有相近的硬度会降低磨损率

3.通过合金化、选材或表面处理提高材料的耐磨性能

4.使用减摩材料或润滑剂