三防漆三防胶涂覆工艺中气泡裂纹起皮等问题的应对方法

三防涂覆的必要性 ※ 更高的品质需求 ※ 更长的产品使用寿命 ※ 更高的可靠性需求 ※小型化趋势 -更小的器件 更小的缝隙 -更低的输入阻抗 ※ 在恶劣环境下运行 -温度交替和高湿度 |

|

三防胶常见工艺问题分析之气泡

常见的气泡类型:

1. 直径大于300微米的大气泡

2. 直径小于300微米的小气泡

3. 大小气泡同时出现

如何解决气泡?

首先需要了解:

涂覆线的所有工艺;

三防漆的类型;

三防胶的黏度和厚度;

使用的涂覆设备;

固化设备;

板子的设计。

典型的溶剂型涂覆线:

选择性涂覆设备(1m2)+流平挥发传送带(1m2)+4m 红外固化炉(如果是UV胶,UV炉1m)

溶剂的挥发/红外固化

溶剂随着温度的升高挥发速度加快。

以下情况能产生气泡:

太多的溶剂留在漆膜中;

炉温太高---表层快速结皮;

三防胶黏度过高,气泡无法迅速释放;

三防胶厚度过厚,气泡无法迅速释放;

流平挥发区域排风过大;

流平挥发区域排风过小。

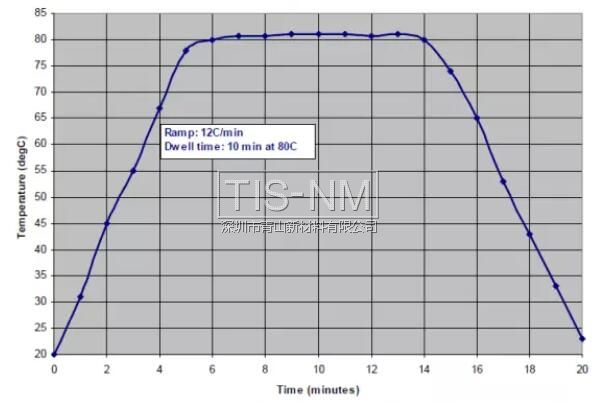

因此建立正确的炉温曲线非常重要。

以下是一个典型的溶剂型三防胶的固化炉温曲线:

怎么办?

板子1过正常流程;

板子2室温下自干。

表干后比较两块板子,如果气泡出现在:

只有板子1,应该是固化时产生;

板子1和2,应该是涂覆时产生;

只有板子2,从未发现过此种情况。

另外,气泡的位置同样很重要(与板子设计有关)。

解决:

大气泡=溶剂沸腾

优化炉温曲线,降低炉温曲线爬坡坡度;

增加固化前流平溶剂挥发量;

涂覆时减小胶量,如减少重叠涂覆区域。

小气泡=压缩空气式漆罐涂覆方式

降低漆罐的气压;降低固化炉温;

增加固化前流平溶剂挥发量;

更换稀释剂类型。

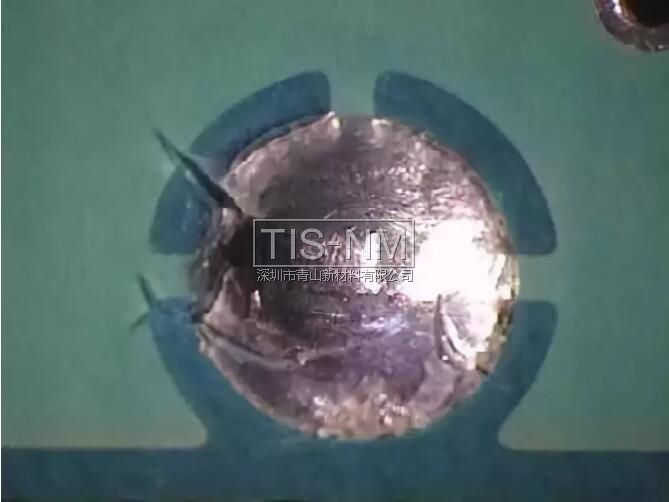

三防胶的气泡

三防胶常见工艺问题分析之裂纹

因为膜厚过厚引起的裂纹

因为助焊剂残留造成的裂纹

如何解决裂纹?

优化炉温曲线,炉温不能过高;

确认涂层已经完全固化,以达到最佳的性能;

减小膜厚;

清洗板子,尤其是焊点周围。

三防胶常见工艺问题分析之起皮

元器件上的分层

阻焊层上的分层

阻焊层与三防胶涂层的兼容性

阻焊剂的成分里含有添加剂,用来改善表面质量(如美化修饰、增加耐磨性、增加润湿性等等)

这些添加剂可能会对三防胶涂层产生兼容性影响。

阻焊层修饰

明亮的修饰=阻焊层没有被正确处理=表面质量不一致

表面能量:达因笔

使用方法:

把达因笔装满墨水,测试范围32-44达因/cm

建议最小能量:38达因/cm,以获得较好的润湿效果和附着力

42达因/cm:失败

因保护造成的分层

移除保护时造成分层,漆层附着力较差

建议涂层达到指触干燥时(涂层仍柔软)去除保护

如何消除分层

减小膜厚

减小炉温升温速度