锂离子动力电池铝外壳的腐蚀的分析研究

摘要:通过电性能测试与扫描电子显微镜(SEM)、电感耦合等离子光谱(ICP)、X射线衍射(XRD),能谱定量分析(EDS)等方法对外壳发生腐蚀的铝壳锂离子动力电池和正常电池进行了研究,并分析了腐蚀发生的条件。研究发现,腐蚀电池在循环、存储以及放电倍率等性能上有明显下降,分析表明当电池内部负极耳与铝壳内壁接触并经过半年以上的放置或者使用时,有可能会发生腐蚀反应,腐蚀首先发生在铝壳内壁,然后逐步发展到铝壳外侧,腐蚀产物主要是Li2CO3和铝盐。

关键词:锂离子动力电池;铝壳;壳电压;腐蚀

随着环境污染的日益加剧,新能源产业越来越受到人们的关注。而锂离子动力电池作为电动车的重要组成部分,其性能将直接影响着电动车的使用寿命,因而也引起了广泛的关注。具有金属外壳的锂离子动力电池具有散热性能好,机械强度高等优点,从而受到了广大锂电生产厂商的追捧。但在电池内部,有时由于生产过程的原因,正负极可能会与金属壳直接接触,在某些条件下会破坏原来的钝化膜,进而造成电池的失效。因此,搞清锂离子动力电池内部发生的腐蚀反应,对于提高锂离子电池的寿命和安全性都具有重要的指导意义 。

本工作对本公司量产的铝壳锂离子动力电池进行研究,分析了腐蚀反应发生的条件,并采用扫描电子显微镜(SEM)、电感耦合等离子光谱(ICP)、X射线衍射(XRD),能谱定量分析(EDS)等分析手段对腐蚀反应进行了深入研究,并对实际生产过程进行了指导。

1 试验

从本公司量产放置半年以上的7.5Ah铝壳锂离子动力电池中挑出铝壳外侧具有明显腐蚀痕迹的电池8只,正常电池8只。其中,电池正极材料为磷酸铁锂,负极材料是人造石墨,隔膜为25μm聚丙烯多孔单层隔膜,电解液为1 mol/L LiPF6/EC+EMC+DMC(体积比1:1:1)。

将5只腐蚀电池和5只正常电池分别进行充放电循环性能测试(各1只)、满电存储性能测试(各3只)和放电倍率测试(各1只)。对进行循环测试的两只电池同时监测正极与负极、正极与铝壳、铝壳与负极在充放电过程中的电压变化,电流为7.5A(1C),充放电电压范围为2.0~3.65V,恒流恒压充电,截止电流0.05C。试验所采用的设备为美国Arbin公司的ARB-EVTS 164463-G。试验温度为(25±2)℃,相对空气湿度40~60%,设备自动采集记录数据。再取一只腐蚀电池在干燥环境中(空气湿度≤2%)进行解剖,并对金属腐蚀部位用SEM、XRD以及EDS等手段进行分析,确定腐蚀产物;同时解剖一块正常电池,对金属壳内壁用SEM和EDS进行分析,同时将两块电池的残留电解液用玻璃小瓶密封,用ICP对电解液中锂元素的含量进行分析。

2 结果与讨论

2.1 电池的充放电曲线以及循环测试

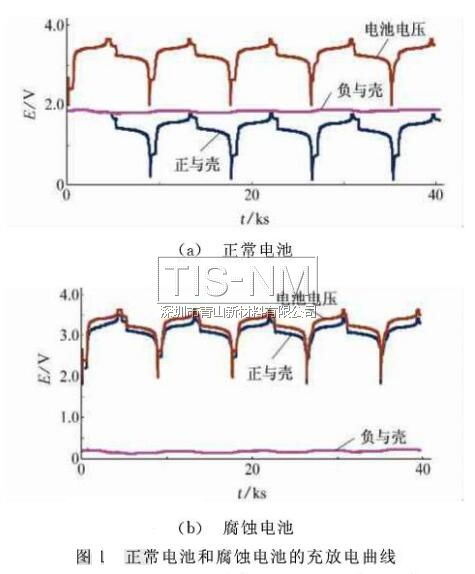

表1 为正常电池和腐蚀电池的基本数据。图1为正常电池和腐蚀电池的充放电曲线。图2为正常电池和腐蚀电池的循环性能测试结果。从图1中可以看出,正常电池和腐蚀电池在充放电曲线上无明显差异。随着充放电的进行,正极材料中的锂离子在脱嵌、嵌入负极的过程中,壳体的电位始终保持稳定。从表1中可以看出,腐蚀电池的铝壳与负极之间的电压较低。对于正常电池,正极与壳体在充放电过程中的电压在0.2~1.8V之间变化,壳体与负极在充放电过程中的电压变化区间很小,在1.6~1.7V之间;对于腐蚀电池,正极与壳体在充放电过程中的电压在1.7V~3.5V之间变化,壳体与负极在充放电过程中的电压变化 在0~0.2V之间,与锂在石墨中的嵌入-脱嵌电位重合(Li+/Li)。

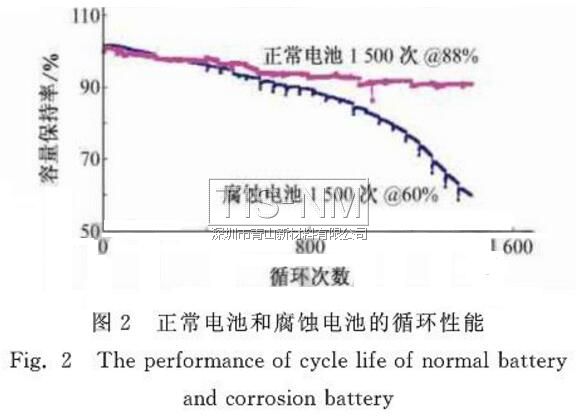

图2为正常电池和腐蚀电池的循环性能测试结果。由图2可见,在前400次循环中两只电池的容量保持率趋于一致,而在400次循环后,腐蚀电池的循环性能下降逐渐明显,正常电池在循环1500次后容量保持率为88%,而腐蚀电池循环在1500次后容量保持率仅有60%,这说明随着循环的进行,有部分活性锂离子并没有嵌入石墨负极中,而是可能嵌入到了金属铝壳中,从而导致铝壳与负极电位强制平衡,消耗了正极的活性物质,进而导致循环性能的下降。

2.2 电池存储以及放电倍率的比较

将正常电池以及腐蚀电池进行1个月、3个月、6个月的满电存储,对试验到期的电池进行残余容量以及恢复容量的测试,结果见表2和图3.

从表2和图3中可以看出,正常电池和腐蚀电池在满电存储一个月的情况下,残余容量与恢复容量无差别,随着存储时间的延长,腐蚀电池的残余容量和恢复容易逐渐降低。从表3和图4可见,在5C以下的倍率放电时,正常电池和腐蚀电池的性能没有明显差别。而当电流逐渐增大到10C以上时,腐蚀电池的放电倍率性能逐渐下降。由此可以看出,电池经过腐蚀后会严重影响电池的性能,降低了电池的使用寿命。

2.3电池解剖分析

将正常电池和腐蚀电池充满电,在解剖前对两块电池进行X-Ray照射,观察内部结构,然后在干燥环境中对腐蚀电池和正常电池进行解剖分析,将腐蚀的铝壳以及正常的铝壳进行SEM、EDS、XRD分析,对两只电池的残留电解液进行ICP分析,结果见图5~8.

由图5可见,腐蚀电池的负极耳与铝壳内壁有明显接触,在电池的使用或者存储过程中,腐蚀反应先发生在铝壳的内壁,随着时间的增长,腐蚀反应进一步深入,导致铝壳内壁腐蚀反应逐步发展到铝壳外侧,因此铝壳外侧可以目测到腐蚀痕迹。

从图6中可以看出,正常电池的铝壳内壁光滑平整,纹路清晰,而腐蚀电池经过解剖,发现负极耳与铝壳内壁接触处已开裂,SEM图则表明腐蚀部位充满了网状结构。同时,通过EDS可以看出,正常电池的铝壳只检测出铝元素,而铝壳内壁发生腐蚀的部分则检测出碳和氧元素,这说明铝壳发生了腐蚀反应。为了推断腐蚀反应是如何发生的,在干燥环境中将铝壳的腐蚀部位刮下少量腐蚀粉末做XRD检测,同时将两只电池的残留电解液进行ICP测试,结果见表4。

通过软件拟合,腐蚀部位的主要成分为Li2CO3,剩下的峰属于[Al2Li(OH)6]2CO3。同时,腐蚀样品溶解后用pH试纸检测后发现呈强碱性。腐蚀过程推测如下:当电池的负极组或者负极耳与电池壳接触时,在电池充放电或者存储过程中,锂离子通过电解液可能会优先嵌入铝壳中,产生嵌锂的铝化合物,同时从表4中的数据可以看出,腐蚀电池电解液中锂元素的含量明显高于正常电池,这些锂元素的存在形式包括锂离子和锂音质。由于金属铝的晶格八面体空隙大小与Li+相近,极易与Li+形成金属间隙化合物,假如金属铝晶格中所有的八面体都嵌入Li+,形成化学式为LiAl的合金。随着嵌锂的深入,逐步反应生产氧化锂、氢氧化锂,所以腐蚀样品溶解后呈碱性,随着腐蚀反应的进一步发生,锂单质、氧化锂、氢氧化锂以及嵌锂的铝化合物与空气中的二氧化碳反应生成Li2CO3和少量的[Al2Li(OH)6]2CO3,此时电池将逐渐失效。

3 结论

(1)通过对正常电池和铝壳外侧具有明显腐蚀痕迹的电池经过性能测试后可知,腐蚀电池在循环、存储、倍率等方面均有一定程度的下降;

(2)通过对腐蚀后的铝壳锂离子动力电池解剖后发现,腐蚀反应发生的原因是负极耳与铝壳内壁发生接触,此时铝壳与负极之间的电压较低,腐蚀反应先从铝壳内部发生,经过一段时间后,腐蚀逐步反应到铝壳外侧;

(3)对腐蚀部位做XRD、EDS、SEM以及对残留电解液做ICP表明,腐蚀反应发生的最根本的原因可能是锂离子与铝金属发生了嵌入反应,继而导致电池的失效,故下一步将重点研究如何保护铝壳内壁,避免嵌入反应的发生,同时将制定出合理的壳电压(铝壳与负极之间的电压)范围,将有腐蚀风险的电池及早分选出来,提高产品合格率。(作者:力神电池股份张娜,李杨)

锂电池电解液渗漏将会导致其它PCB或者元器件被污染被腐蚀,进而丧失功能,在不能完全避免锂电池电解液渗漏的情况下,只能从防护角度出发,使电池控制板或者主控板耐电解液腐蚀,如何防止锂电池电解液渗漏后对PCB电路板的腐蚀,可以在PCBA上使用TIS-NM纳米涂层,TIS-NM纳米涂层可有效应对电解液带来的腐蚀,使产品的可靠性和耐用性更好。